W nowoczesnym przemyśle ogromne znaczenie ma możliwość dokładnej oceny stanu technicznego materiałów i konstrukcji bez ich uszkadzania. Dlatego właśnie badania ultradźwiękowe od lat cieszą się uznaniem jako jedna z najważniejszych metod nieniszczących. Pozwalają na weryfikację całej objętości badanego elementu, wskazanie lokalizacji i rozmiaru ewentualnych niezgodności oraz dostarczają danych, które mają kluczowe znaczenie dla bezpieczeństwa i niezawodności pracy konstrukcji.

Badania ultradźwiękowe – precyzyjna metoda diagnostyki materiałów

Badania ultradźwiękowe wykorzystują fale akustyczne o wysokiej częstotliwości, które rozchodząc się w badanym materiale, pozwalają wykrywać nieciągłości. W zależności od rodzaju tworzywa stosuje się różne zakresy częstotliwości – od 0,5 do 25 MHz dla stali i stopów oraz od 25 do 250 kHz w przypadku tworzyw sztucznych. Wyniki pomiarów porównuje się z próbkami wzorcowymi, co zapewnia ich obiektywność i powtarzalność niezależnie od miejsca czy czasu badania.

Istnieją trzy podstawowe metody badań ultradźwiękowych. Metoda echa polega na odbiciu fali od nieciągłości i analizie powstałego sygnału. Metoda przepuszczania (tzw. cienia) wykorzystuje dwie głowice – nadawczą i odbiorczą – które pozwalają określić, czy fala została osłabiona przez wadę materiałową. Z kolei metoda rezonansowa znajduje zastosowanie przede wszystkim przy pomiarach grubości i wykrywaniu rozwarstwień. Każda z nich dostarcza danych o stanie wewnętrznym badanego obiektu, pozwalając precyzyjnie określić miejsce i charakter niezgodności.

Badania ultradźwiękowe spoin i ich znaczenie dla bezpieczeństwa konstrukcji

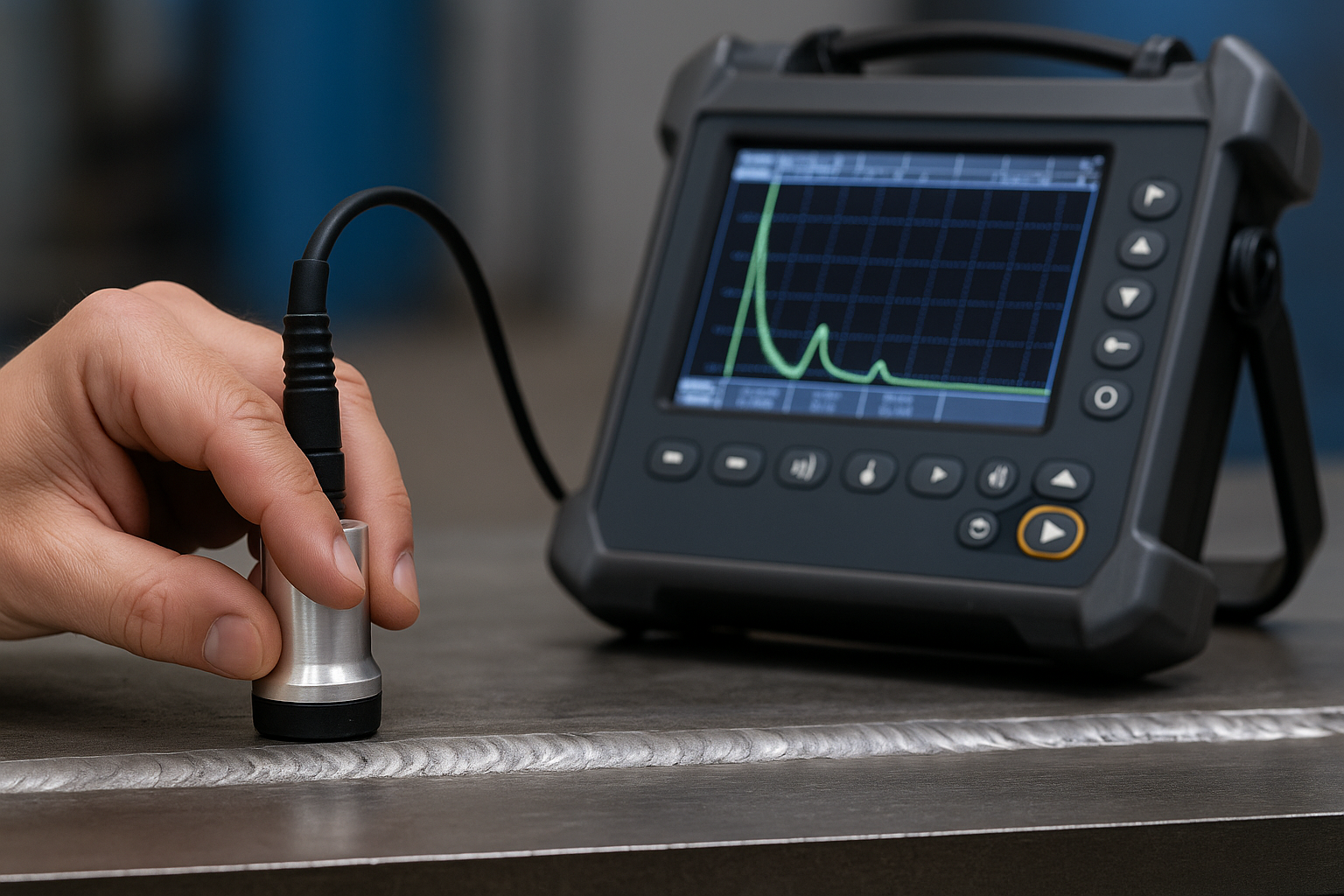

Szczególnie istotne jest zastosowanie techniki UT w badaniu spoin, które stanowią newralgiczne punkty wielu konstrukcji. Badania ultradźwiękowe spoin polegają na wprowadzeniu impulsów fal akustycznych do materiału przy pomocy odpowiednio dobranych głowic. Fale odbijają się od powierzchni i nieciągłości, a powstałe sygnały analizowane są przez defektoskop podłączony do komputera. Dzięki temu możliwe jest nie tylko określenie lokalizacji, ale również rozmiaru i charakteru wady.

Cały proces może być prowadzony ręcznie, półautomatycznie lub w pełni automatycznie, a w zależności od wymagań stosuje się różne techniki, w tym przeszukiwanie całkowite czy badania zanurzeniowe. Warto podkreślić, że zgodnie z normą PN-EN ISO 17640 wyróżnia się kilka poziomów badań, od podstawowego A aż po specjalistyczny poziom D. Stopniowanie to pozwala dopasować badania ultradźwiękowe do rodzaju materiału, metody spawania i przewidywanych warunków eksploatacji, co przekłada się na maksymalną wiarygodność wyników.

Dlaczego badania ultradźwiękowe są niezastąpione w kontroli jakości przemysłowej?

Skuteczność i opłacalność badań UT sprawiają, że są one jedną z najczęściej wybieranych metod NDT. Charakteryzują się nie tylko dużą dokładnością i możliwością bieżącego odczytu wyników, ale również krótszym czasem realizacji w porównaniu z radiografią. Badania ultradźwiękowe nie wymagają też wyznaczania strefy bezpieczeństwa wokół badanego elementu, co czyni je bezpieczniejszymi i łatwiejszymi w zastosowaniu w warunkach przemysłowych.

Dzięki nim możliwe jest wykrycie wad krytycznych, które w przyszłości mogłyby prowadzić do awarii, a także precyzyjne określenie grubości elementów i powłok. To metoda, która łączy wysoką efektywność z relatywnie niskim kosztem, dając przedsiębiorstwom narzędzie do zapewnienia najwyższego poziomu jakości i niezawodności produktów. Badania ultradźwiękowe to dziś nie tylko standard w wielu branżach – to inwestycja w bezpieczeństwo, trwałość i przewagę konkurencyjną na rynku.